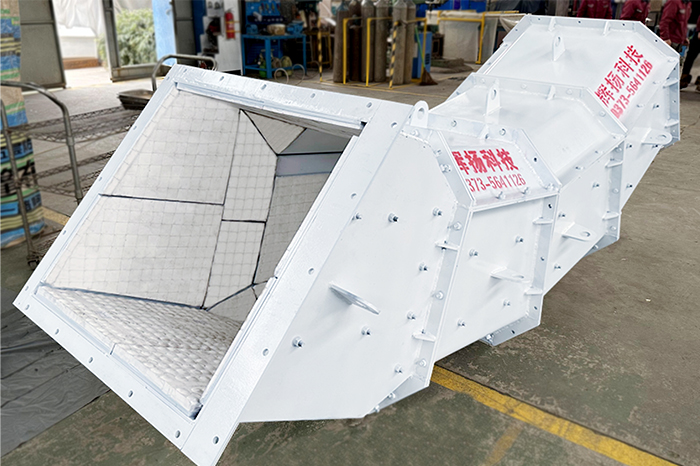

El equipo del sistema de transporte de coque debe funcionar continuamente para transportar el coque desde el tanque de coque de enfriamiento seco al horno de enfriamiento seco, y luego a través del alimentador electromagnético, la válvula de sellado rotativa, la cinta transportadora y el conducto, el coque será transportado al edificio de tamizado de coque. para su selección y luego enviado al silo de coque para su transporte externo. El canal en la estación de transferencia de la cinta transportadora es el centro de esta cadena transportadora, que tiene la importante tarea de conectar las cintas delantera y trasera y controlar el flujo de coque. El coque tiene alta resistencia y dureza, forma irregular y muchos ángulos. La velocidad de funcionamiento de la cinta del sistema de transporte de coque es de 1,6 m/s, y el coque duro de la cinta se precipita hacia la pared interior del conducto a gran velocidad, lo que crea un impacto muy grande en el conducto y luego rebota. regresa a la dirección opuesta y crea un impacto en el otro lado del conducto.

Para un impacto tan grande es necesario elegir materiales resistentes al desgaste adecuados para la protección contra el desgaste, generalmente se utiliza una placa de acero revestida con una placa de piedra fundida con pegamento de resina fijada como una estructura completa compuesta por el conducto, debido a la prefabricación general del conducto en su conjunto. , el peso es grande, incómodo de instalar, una vez que la placa de piedra fundida se desgasta o se rompe, la reparación es muy difícil y la fragilidad de la placa de piedra fundida no es fácil de soportar el impacto del uso de 3 a 4 meses después de la La pared interior del conducto se desgastará muy rápidamente y habrá fugas de material. Después de 3 a 4 meses de uso, la pared interior del conducto pronto se desgastará y habrá fugas.

En este sentido, nuestra empresa ha elegido el revestimiento cerámico KENAI® para la pared interior del conducto, el cual presenta las siguientes características:

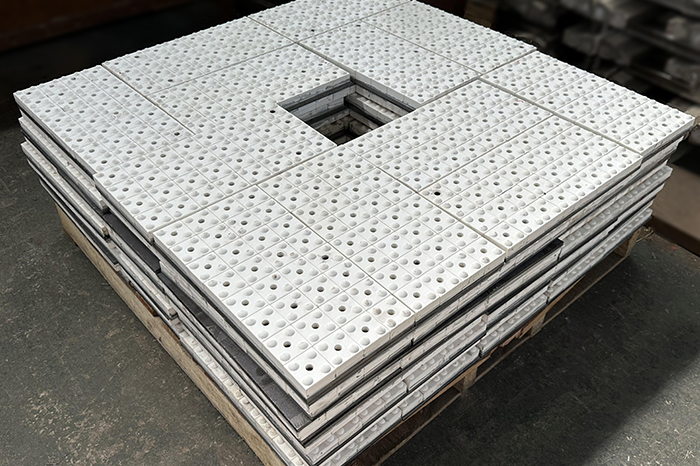

1. La cerámica es un material inorgánico no metálico con alta dureza (HV1100-1400) para resistir la abrasión de los materiales transportados.

2. Uniendo una placa de acero 92% AL2O3 a Q235 y operando de acuerdo con un estricto proceso adhesivo, la fuerza de unión es de hasta 15.3MPa y la cerámica no se cae fácilmente.

3. El peso ligero de cerámica, su densidad es de 3,6 g/cm3, solo la mitad que el acero, puede reducir en gran medida la carga del equipo.

4. El revestimiento cerámico está conectado al conducto mediante pernos de soldadura y las tuercas están fijadas, por lo que se puede instalar y reemplazar rápidamente.

5. El revestimiento cerámico no se caerá debido a la abrasión del perno porque todas las piezas que entran en contacto con el coque son cerámicas.

6. La resistencia al impacto y la estabilidad de la cerámica son buenas, lo que aumenta la vida útil del conducto de 3-4 meses a 3-5 años.

El uso de revestimientos cerámicos Kyanite® como revestimientos de conductos en la estación de transferencia de la cinta transportadora reduce el desgaste del equipo, mejora la eficiencia de transporte de la estación de transferencia de la cinta transportadora, reduce los costos operativos y garantiza el funcionamiento estable del sistema de transporte de coque. . En la actualidad, los revestimientos cerámicos KENAI® se han utilizado ampliamente en conductos de plantas de coque, tolvas de pesaje debajo del conducto de altos hornos, conductos de plantas de materia prima, alimentadores de discos de plantas de materias primas, conductos de puerto, tuberías de bajada de carbón de centrales térmicas y otros equipos mecánicos con alto desgaste y, en el futuro, los revestimientos cerámicos KENAI®, como siempre, resolverán más problemas de desgaste para equipos propensos al desgaste.

Hora de publicación: 26 de marzo de 2024