Modern kok endüstrisinde, üretim verimliliğinin arttırılması, maliyetlerin azaltılması ve ekipman dayanıklılığının arttırılması sürekli takip edilen hedeflerdir. Yüksek performanslı, aşınmaya dayanıklı bir malzeme olan Kyanite® seramik astarları, koklaştırma endüstrisinin üretim sürecinde giderek daha önemli bir rol oynamakta ve koklaştırma şirketleri için hem verimlilik hem de dayanıklılık sağlamaktadır.

Kyanite® seramik astarların avantajları analiz edilmiştir:

1. Mükemmel aşınma direnci: Geleneksel metal astarlarla karşılaştırıldığında KENAI® seramik astarlar daha yüksek sertliğe (HV1100) ve daha iyi aşınma direncine sahiptir. Bunun nedeni, yüksek sıcaklığa ve güçlü aşınma ortamlarına etkili bir şekilde direnebilen ve ekipmanın servis ömrünü uzatan ana bileşeni olan alüminyum trioksit seramikleridir.

2. Azalan bakım maliyetleri: KENAI® seramik astarları sık sık değiştirme ve onarım ihtiyacını azaltarak bakım maliyetlerini ve arıza süresinden kaynaklanan genel gider kayıplarını önemli ölçüde azaltır.

3. Üretim verimliliğini artırın: Mükemmel aşınma direnci, ekipmanın aşınma nedeniyle arızalanma oranını azaltır ve üretim hattının istikrarlı çalışmasını sağlar, böylece genel üretim verimliliğini ve çıktıyı artırır.

4. Enerji tasarrufu ve emisyon azaltımı: Seramik kaplamalar, ekipmanın aşınması ve yıpranmasından kaynaklanan enerji tüketimini azaltarak, modern endüstrinin yeşil üretim konseptine uygun olarak dolaylı olarak enerji tasarrufu ve emisyon azaltımını teşvik eder.

Kyanite® seramik astarların kok tesislerindeki uygulama örnekleri

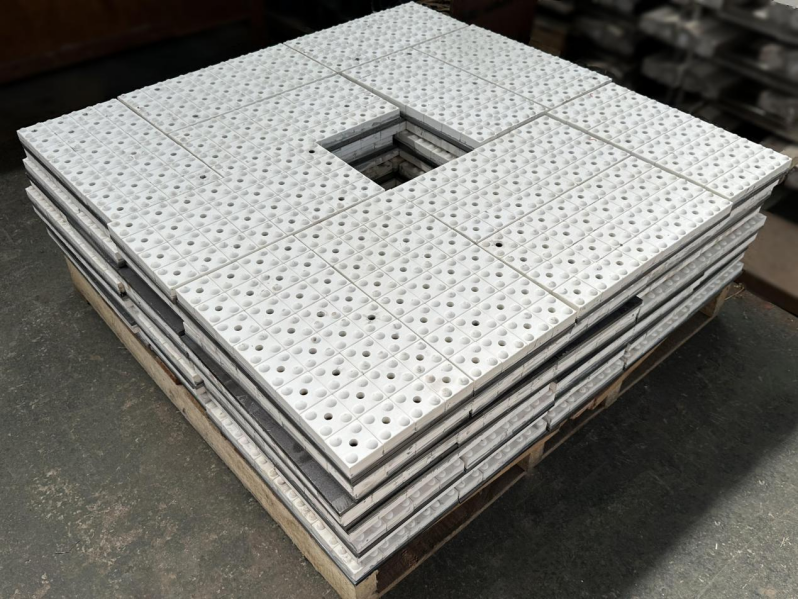

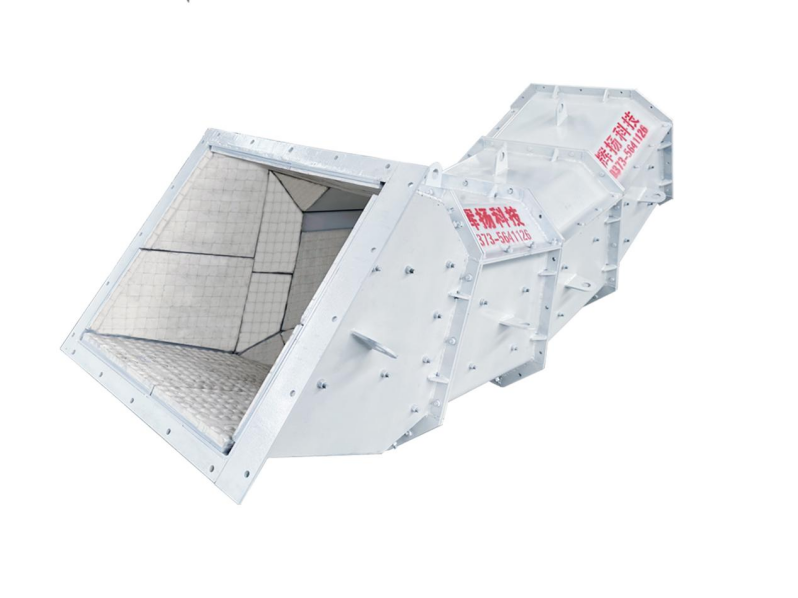

Kok tesislerinde KENAI® seramik astarları çok çeşitli uygulamalarda kullanılmaktadır. Örneğin hazne: Bir kok fabrikasının malzeme taşıma sisteminde hazne, malzemelerin girişi, çıkışı ve geçici depolanması için ana kanaldır ve büyük miktarlarda malzemenin darbesine ve aşınmasına maruz kalır. KENAI® seramik astarların aşınmaya dayanıklı özellikleri, profesyonel yapıştırma teknolojimizle birleştiğinde, aşınma ve darbeye karşı mükemmel direnç sağlayarak haznenin hizmet ömrünü uzatır ve bakım ve değiştirme sıklığını azaltarak işletme maliyetlerini düşürür. Diğer bir örnek ise şut ve transfer şutudur: Malzeme taşıma prosesinde şut ve transfer şutu, malzemeleri yönlendirmek ve taşımak için kullanılır. Bu parçalar, malzemelerin sık akışı ve darbesi nedeniyle ciddi aşınma ve yıpranmaya maruz kalır. KENAI® seramik astarların kullanımı, yalnızca uzun süreli aşınma önleme sağlamakla kalmaz, aynı zamanda tasarladığımız gibi, kullanım sırasında şutun belirli bir kısmının hasar görmesi nedeniyle şutun tamamının değiştirilmesi sorununu da çözer. Sökülmesi kolay, arka taraftaki cıvatalarla kanal gövdesine sabitlenen küçük bir seramik astar ünitesi. Sadece bu da değil, Kyanite® seramik astarlar aynı zamanda titreşimli eleklerin giriş ve çıkışında ve ayrıca yan astarlarda da bulunur ve birçok kok fabrikasının üretim verimliliğini artırmasına ve işletme maliyetlerini düşürmesine yardımcı olarak ekonomik ve sosyal değer yaratmıştır. ortaklarımız.

KENAI® seramik astarlarının kok tesislerindeki geniş uygulaması, yalnızca malzeme teknolojisindeki ilerlemenin bir yansıması değil, aynı zamanda kok endüstrisinin yüksek verimlilik, çevre koruma ve sürdürülebilir kalkınma arayışında olması için kaçınılmaz bir seçimdir. Sürekli teknolojik yenilik ve uygulama araştırmaları sayesinde Kyanite® seramik astarları, kok endüstrisinin geliştirilmesinde ve yüksek kalitede gelişim sağlanmasında daha da önemli bir rol oynayacaktır.

Gönderim zamanı: Haz-27-2024